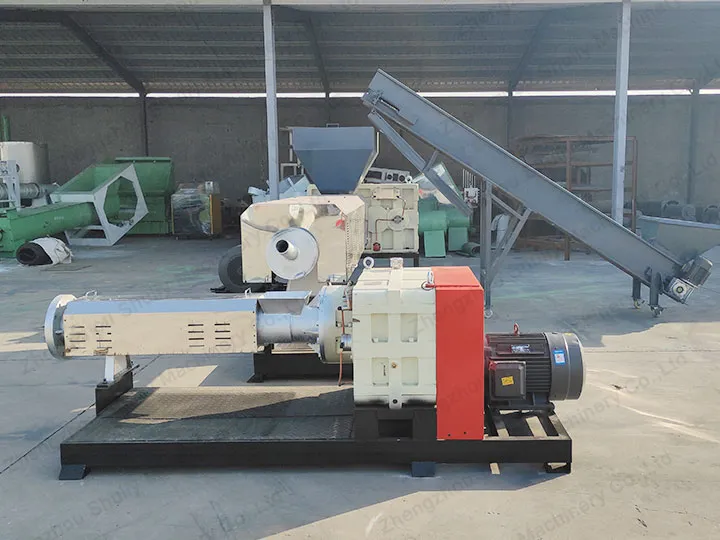

PE-Filmgranulator ist ein Gerät, das Granulate aus Abfallkunststoffen durch Extrusion, Plastifizierung und Schneidprozesse herstellt. In der Praxis tritt jedoch manchmal das Problem der Extrusionsinstabilität auf, was zu einem Rückgang der Produktqualität und einer geringeren Produktionseffizienz führen kann. In diesem Papier werden wir die Gründe für die Extrusionsinstabilität von Maschinen zur Pelletierung von Recyclingabfällen aus Kunststoff erörtern und entsprechende Lösungen vorschlagen.

Gründe für die Extrusionsinstabilität von PE-Filmgranulatoren

- Eine unzureichende Plastifizierungskapazität ist ein Schlüsselfaktor für eine instabile Materialentladung. Wenn der Kunststoff im Zylinder nicht ausreichend plastifiziert ist, wirkt sich das auf den Fluss des Materials aus, was zu einer beeinträchtigten Gleichmäßigkeit bei der Entladung führt. Dies kann auf das Design des PE-Foliengranulators und der Ausrüstung oder auf falsch eingestellte Betriebsparameter zurückzuführen sein, die verhindern, dass der Kunststoff ausreichend thermoplastifiziert wird, was wiederum die Stabilität der Extrusion beeinträchtigt.

- Das Verstopfen des PE-Filmgranulators Während des Schneidprozesses ist auch eine wichtige Ursache für die Extrusionsinstabilität. Wenn die Pelletschnittmaschine Schneidoperationen durchführt und es zu einem Stau kommt, wird der Fluss der Materialien behindert, was den normalen Entladeprozess beeinträchtigt. In diesem Fall kann die Entladegeschwindigkeit erheblichen Schwankungen unterliegen, was sich in einem instabilen Zustand äußert.

- Unsachgemäßer Einsatz von Schmierstoffen ist ebenfalls eine Ursache für Extrusionsinstabilität. Insbesondere wenn zu viel externes Schmiermittel verwendet wird, neigt es dazu, das Material zwischen dem Zylinder und der Schraube rutschen zu lassen, wodurch es nicht gelingt, einen soliden Block zu bilden. Diese Situation führt nicht nur zu Schwankungen der Extrusionsgeschwindigkeit, sondern kann auch zu einer Unregelmäßigkeit des Ausstoßes führen, was die Stabilität des gesamten Kunststoffgranulationsprozesses beeinträchtigt.

Lösungen für Extrusionsinstabilität

- Im Falle einer unzureichenden Plastifizierungsfähigkeit kann die Plastifizierungsfähigkeit erhöht werden, indem die Heiztemperatur angehoben, die Schraubendrehzahl erhöht oder die Struktur des Zylinders geändert wird, um sicherzustellen, dass das Plastik vollständig geschmolzen werden kann, wodurch die Stabilität des Abgangs des PE-Filmgranulators verbessert wird.

- Um das Problem des Staus beim Schneiden zu lösen, können regelmäßige mechanische Inspektionen und Wartungen durchgeführt werden, um den normalen Betrieb der Teile des PE-Filmgranulators sicherzustellen. Darüber hinaus hilft die Verwendung eines präziseren Schneidverfahrens und die verbesserte Verschleißfestigkeit des Messers, die Häufigkeit von Staus zu reduzieren.

- Bei Fällen von übermäßigem Einsatz von Schmierstoffen, insbesondere übermäßiger äußerer Schmierung, kann das Schmierungssystem angepasst werden, um eine angemessene Menge an Schmierstoff sicherzustellen. Darüber hinaus sollte der Aufbau zwischen dem Zylinder und der Schraube regelmäßig gereinigt werden, um Materialrutschen zu verhindern und die Stabilität der Entladung aufrechtzuerhalten. Die Anpassung des Schmierstofftyps und die Wahl eines Schmierstoffs, der besser zu den Eigenschaften des Kunststoffs passt, sind ebenfalls wirksame Mittel.