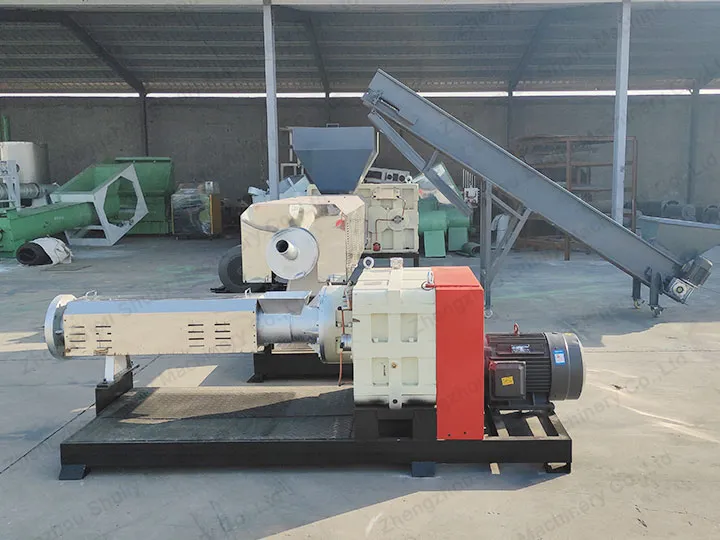

PE薄膜造粒机是以废旧塑料为原料,经挤出、塑化、切割等工艺制成颗粒的设备。但在实际应用中,有时会遇到挤出不稳定的问题,可能导致产品质量下降、生产效率降低。本文就废旧塑料回收造粒机挤出不稳定的原因进行探讨,并提出相应的解决方案。

PE薄膜造粒机挤出不稳定的原因

- 塑化能力不足是出料不稳定的关键因素。当塑料在机筒中塑化不充分时,会影响材料的流动,导致出料均匀性受损。这可能是由于PE薄膜造粒机和设备的设计或操作参数设置不当,导致塑料不能充分热塑性,从而影响挤出的稳定性。

- 的干扰 PE薄膜造粒机 切削过程中也是造成挤压不稳定的重要原因。颗粒切割机在进行切割作业时,如果发生堵塞,就会造成物料的流动受阻,从而影响正常的出料过程。在这种情况下,放电率可能会发生显着波动,表现为不稳定状态。

- 润滑剂使用不当也是造成挤出不稳定的一个原因。特别是外部润滑剂使用过多时,容易造成物料在机筒与螺杆之间打滑,不能形成牢固的堵塞。这种情况不仅使挤出速度产生波动,还可能造成出料不均匀,影响整个塑料造粒过程的稳定性。

挤出不稳定的解决方案

- 在塑化能力不足的情况下,可以通过提高加热温度、提高螺杆转速或改变机筒结构来提高塑化能力,保证塑料能够充分熔融,从而提高PE薄膜造粒机出料的稳定性。

- 对于切割过程中出现的卡纸问题,可以定期进行机械检查和维护,以保证PE薄膜造粒机部件的正常运行。此外,采用更精确的切割工艺和提高刀具的耐磨性,有助于减少卡纸的发生。

- 对于润滑剂使用量过多,特别是外部润滑过多的情况,可调整润滑系统,以保证合理的润滑剂用量。另外,定期清理机筒与螺杆之间的堆积物,防止物料打滑,保持出料的稳定性。调整润滑剂的种类,选择更适合塑料特性的润滑剂也是一种有效的手段。