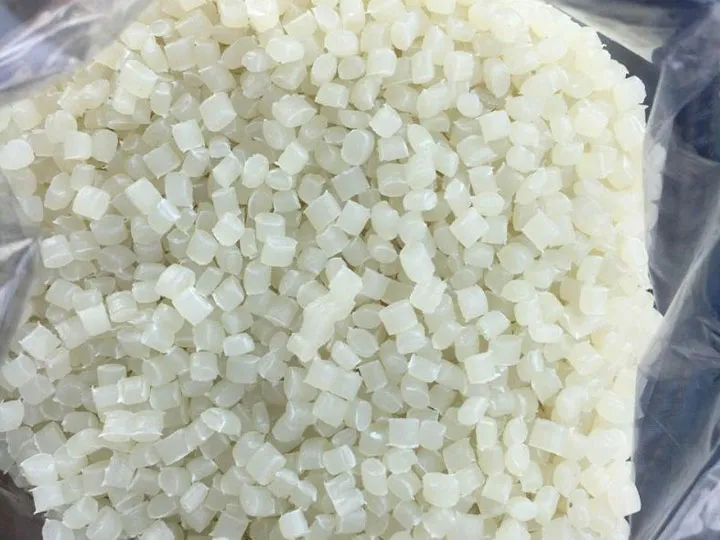

تلعب آلات صنع الحبيبات البلاستيكية دورًا رئيسيًا في إعادة تدوير البلاستيك وإعادة استخدامه. ومع ذلك، فإن بعض المواد البلاستيكية ليست مناسبة للخلط والتحبيب. إن المواد البلاستيكية PP و PE، على وجه الخصوص، ليست مناسبة للخلط بسبب الاختلافات في خصائصها. تبحث هذه المقالة في سبب عدم ضرورة تكوير هذين البلاستيكين معًا، وما هي عواقب تكويرهما معًا.

أسباب عدم التكوير في نفس الوقت

الخصائص الفيزيائية المختلفة

هناك اختلافات كبيرة في الخواص الفيزيائية للبلاستيك PP وPE؛ تكون بلاستيك البولي بروبيلين أكثر صلابة بشكل عام، في حين أن بلاستيك البولي إيثيلين أكثر ليونة. وينتج عن هذا الاختلاف توزيع غير متساو للحرارة والضغط المتولد أثناء المعالجة، مما يؤثر بدوره على جودة وخصائص الكريات.

تذوب الاختلافات في درجات الحرارة

هناك أيضًا اختلافات في درجات حرارة ذوبان PP و PE. ينصهر PP عند درجات حرارة تتراوح بين 160 درجة مئوية و170 درجة مئوية، في حين ينصهر PE عند درجات حرارة تتراوح بين 120 درجة مئوية و130 درجة مئوية. عندما يتم تكوير هذين البلاستيكين معًا بواسطة آلة صنع الحبيبات البلاستيكية، يمكن أن تختلف درجة حرارة ذوبان الكريات. عندما يتم تكوير هذين البلاستيكين معًا، ليس من السهل التحكم في درجة حرارة التسخين بسبب الاختلاف الكبير في درجات حرارة الانصهار، مما يؤثر على تأثير التكوير.

عواقب التكوير معا

نوعية بيليه سيئة

عندما يتم خلط بلاستيك PP الصلب مع بلاستيك PE الناعم للتكوير، فإن الاختلاف في خصائصهما قد يؤدي إلى ضعف جودة الحبيبات. قد يكون لهذه الكريات أحجام غير متساوية، وأشكال غير منتظمة، وما إلى ذلك، مما يؤثر على المعالجة والتطبيق اللاحق.

ماكينة تصنيع حبيبات البلاستيك التالفة

ماكينات تصنيع حبيبات البلاستيك عادة ما تحتاج إلى تعديلها وإعدادها لأنواع مختلفة من البلاستيك. إذا تم خلط PP وPE للتكوير، فقد يؤدي ذلك إلى تلف الماكينة أو التآكل المبكر، مما يزيد من تكاليف صيانة المعدات.

انخفاض الإنتاجية

يمكن أن تتأثر الإنتاجية أيضًا بسبب مشكلات الجودة وفشل ماكينة صنع الحبيبات البلاستيكية أثناء عملية التكوير. يتطلب إصلاح المعدات أو استبدالها مزيدًا من الوقت والتكلفة، مما يقلل من الإنتاجية.

باختصار، هناك اختلافات كبيرة بين بلاستيك PP وPE، لذلك من الأفضل عدم خلطهما عند إجراء تصنيع الكريات البلاستيكية. يمكن أن يؤدي الفشل في القيام بذلك إلى مجموعة من العواقب بما في ذلك عدم تناسق جودة الحبيبات وفشل المعدات ومشكلات أداء المنتج النهائي. لذلك، عند القيام بإعادة تدوير البلاستيك وإعادة استخدامه، يجب فرز البلاستيك ومعالجته بشكل مناسب وفقًا لنوعه وطبيعته لضمان جودة واستدامة البلاستيك المعاد تدويره.