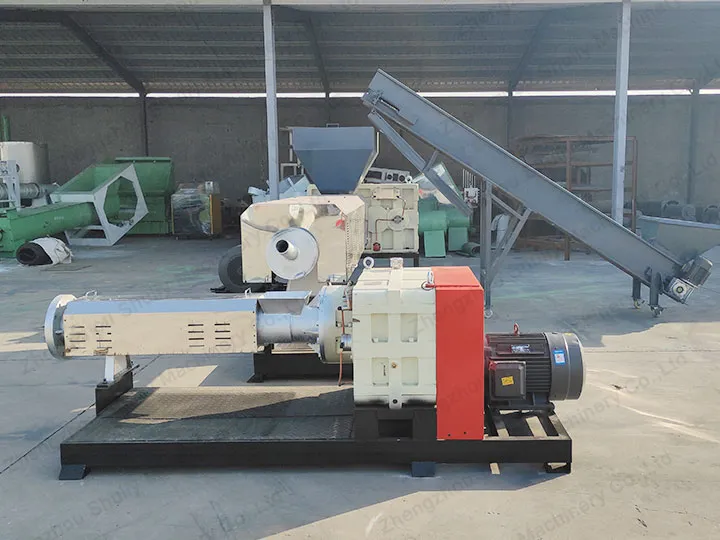

PE薄膜造粒机是一种通过挤出、塑化和切割工艺将废塑料制成颗粒的设备。然而,在实际操作中,有时会遇到挤出不稳定的问题,这可能导致产品质量下降和生产效率降低。本文将讨论废塑料回收造粒机挤出不稳定的原因,并提出相应的解决方案。

PE薄膜造粒机挤出不稳定的原因

- 塑化能力不足是材料排放不稳定的一个关键因素。当塑料在料筒中未得到充分塑化时,会影响材料的流动,导致排放的不均匀性。这可能是由于PE薄膜造粒机及设备的设计或操作参数设置不当,导致塑料未能得到充分的热塑化,从而影响挤出过程的稳定性。

- 堵塞问题 PE薄膜造粒机 切割过程中也是挤出不稳定的重要原因。当颗粒切割机进行切割操作时,如果发生卡塞,会导致物料流动受到阻碍,从而影响正常的排出过程。在这种情况下,排出率可能会出现显著波动,表现为不稳定状态。

- 润滑剂的不当使用也是挤出不稳定的原因之一。特别是,当使用过多的外部润滑剂时,材料往往会在料筒和螺杆之间滑动,无法形成固体阻塞。这种情况不仅会导致挤出速度波动,还可能导致排出不均匀,从而影响整个塑料造粒过程的稳定性。

挤出不稳定性的解决方案

- 在塑化能力不足的情况下,可以通过提高加热温度、增加螺杆转速或改变料筒结构来提高塑化能力,以确保塑料能够充分熔化,从而改善PE薄膜造粒机的排料稳定性。

- 针对切割过程中卡料的问题,可以定期进行机械检查和维护,以确保PE薄膜造粒机部件的正常运转。此外,采用更精确的切割工艺和提高刀具的耐磨性,有助于减少卡料的发生。

- 对于润滑剂使用过量的情况,特别是外部润滑过量,可以调整润滑系统以确保合理的润滑剂用量。此外,定期清洁筒体与螺杆之间的积聚物,以防止材料滑移并保持排出稳定。调整润滑剂的类型并选择更适合塑料特性的润滑剂也是一种有效的方法。