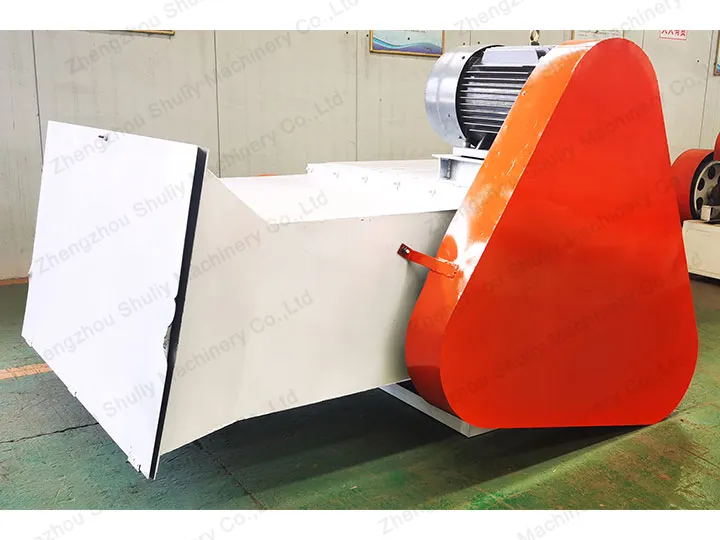

Plastik köpük kırıcı, esas olarak atık EPS köpüğünü kırmak için kullanılır ve ardından kırılmış köpük parçaları geri dönüşüm ve granülasyon için granülatöre gönderilir.

Kırıcı kullanımı, kırıcı çalıştırıldıktan sonra temizlik ve işlemi sonlandırma ile ilgili 8 güvenlik ipucu.

Operatörün yeterince eğitimli olduğundan emin olun

Operatörler yeterince eğitilmediğinde, aşırı boyutlu malzemeler plastik köpük kırıcıya girebilir ve hasara neden olabilir veya yanlış yönetim nedeniyle kırıcı arızalanabilir.

Her operatör, makinenin beslenmesi ve kullandıkları özel plastik köpük kırıcı türü hakkında tam olarak eğitilmelidir. Bu, daha güvenli ve daha verimli bir çalışma ortamı sağlar.

Operatör, makineyi çalıştırmadan önce kılavuzu dikkatlice okumalı ve plastik köpük kırıcısının performansına aşina olmalıdır.

Yatay köpük kırıcı temizliği

Kırıcıyı uygun kapasitede çalıştırın, makinenin etrafındaki platformu ve alanı temiz tutun. Çalışma sonunda, pas ve korozyonu önlemek için makinenin içini temizleyin. Ciddi aşınma veya hasar tespit edildiğinde makine parçalarını hemen onarın veya değiştirin.

Plastik köpük kırıcı besleme önlemleri

Besleme işleminden önce, makineye malzeme girmesiyle zarar vermemek için taşlar, metaller ve diğer kalıntıları temizlemek amacıyla kurutulmalı ve temizlenmelidir. Malzemenin su içeriği 'in altında olmalıdır. Makine çalıştırılır ve besleme dengeli olmalı, ne çok ne de az olmalıdır.

Malzeme besleme girişinde tıkandığında, elle, sert ahşap çubukla vb. zorla beslemek kesinlikle yasaktır. Beslemenin eşit olduğundan emin olun ve makinenin hız veya yük koşullarında çalışmasını önleyin. Aşınan parçalar sık sık kontrol edilmeli ve aşınma ciddi olduğunda hemen değiştirilmelidir, böylece kazaların önüne geçilebilir.

Plastik parçalayıcının çalışma süreci

Çalışma sürecinde, anormal bir ses meydana gelirse, hemen durun ve nedenini kontrol edin, ortadan kaldırın. Makine çalışırken üst kapağı açarak makine parçalarını kontrol etmeye ve ayarlamaya izin vermeyin.

Doğru kapatma sürecini uygulayın

EPS köpük kırıcı işlemini sonlandırmak, kırıcı güvenliğinin önemli bir parçasıdır ve çalışanlar, kırıcıyı kapatmak için eğitim adımlarını takip etmelidir.

Kırıcıyı düzgün bir şekilde kapattıktan sonra makinayı temizleyin. Gün sonu temizliğini plastik köpük kırıcısının ömrü için sürekli bir uygulama haline getirin.

EPS köpük parçalama makinesini kullandıktan sonra

Her işlem kaynağından sonra, makinenin kalan malzemeyi temizlemek için 2 dakika hava ile döndürülmesine izin verin. Makineyi durdurduktan sonra, parçaların hasar görüp görmediğini kontrol etmek ve kapağı kapatmadan önce kalıntı malzemeyi temizlemek için üst kapağı açın.

Plastik parçalama makinesi bakım işlerini zamanında yapın

Her parçanın cıvata bağlantı noktalarının sıkılığını düzenli olarak kontrol edin ve gevşek cıvataları zamanında sıkın.

Her işten sonra çalışma odasının içindeki ekranı temizleyin ve fazla malzeme ile tıkanıklıkları boşaltın. Yağlama yağı da temiz tutulmalı ve rulmanların esnekliğini sağlamak için düzenli olarak temizlenmelidir.

Plastik köpük kırıcıyı güvenli bir şekilde kullanın

EPS köpük kırıcı kullanılırken yangın güvenliği göz önünde bulundurulmalı ve ekipmanın yanına bir yangın söndürücü yerleştirilmelidir. Herhangi bir arıza veya anormal durum, ilgili personele bildirilmelidir ve profesyonel bakım personeli tarafından ele alınmalıdır. Güvenliği etkileyen anormallikler meydana geldiğinde, acil durdurma anahtarına hemen basılmalıdır.

Ayrıca, ekstrüder ve redüktör, gereksinimleri karşılayan koşucu yağı ile doldurulmalıdır. İşlem, işlem prosedürlerinin gerekliliklerine kesinlikle uygun olarak gerçekleştirilmelidir ve çalışmayan istasyonlarda yasadışı bir işlem yapılmamalıdır.

Güvenlik cihazlarının güvenilirliğini sağlayın ve verimlilik uğruna kırıcı güvenlik koruma önlemlerini ihmal etmeyin. Köpük kırıcı çalışırken, malzeme sıcaklığı belirlenen sıcaklığa ulaşmazsa ve bekletme süresi yeterli değilse, vida başlatılamaz; bu, köpük kırıcının yapısal performansı ve işletim prosedürleri konusunda eğitim almış ve deneyimli bir operatör tarafından gerçekleştirilir.