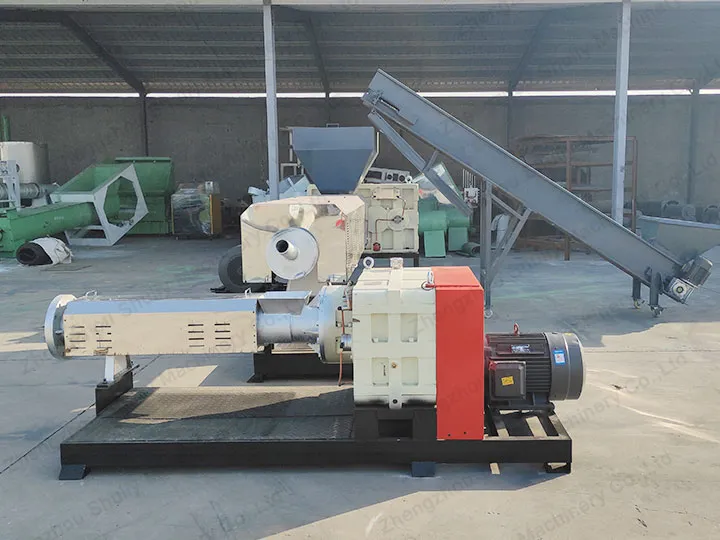

プラスチックペレット押出機は、廃プラスチックや原料プラスチックを溶融、押出、切断などのプロセスを通じてプラスチックペレットに変換する機械です。しかし、実際の生産では、時々色差の問題が発生します。つまり、プラスチックペレットの色が均一でないということです。

色差は、プラスチック粒子の品質だけでなく、後続製品の外観や性能にも影響を与えます。この記事では、プラスチックペレット押出機の生産における色差の原因とその解決策について詳しく説明します。

プラスチック原材料の品質の不一致

原材料の供給源の多様性

プラスチックの原材料はしばしば複数の供給者やリサイクル源から来ており、各供給源からのプラスチックの組成は異なる場合があり、これがプラスチックの色の違いにつながることがあります。

不適切な混合比

プラスチックペレット押出機の再生プロセス中に、異なる種類やソースのプラスチックを不合理な方法で混合すると、不均一な色や色の違いが生じる可能性があります。

ソリューション

- 安定した原材料供給業者を選び、長期的で安定した協力関係を築いて原材料の品質の安定性を確保する。

- 原材料の比率と割合を厳密に管理し、過剰な混合を避ける。プラスチックペレット押出機で使用するプラスチック原材料は、できるだけ単一の供給源を維持するように努める。

プラスチックペレット押出機の不適切な温度管理

不安定な融解温度

プラスチックペレット押出機の生産プロセスにおいて、融解温度の不安定性はプラスチック溶融物の色の不一致や色の違いを引き起こす原因となります。

不均一な冷却温度

冷却はプラスチックペレット押出機のプロセスにおいて重要なステップです。冷却が均一でない場合、ペレットの表面温度が不均一になり、色の違いが生じることになります。

ソリューション

- リサイクルプラスチックペレット製造機の定期的なメンテナンスと修理を行い、温度制御システムの安定性を確保する。

- 冷却システムの設計を最適化し、冷却効果が均一であることを確保し、粒子温度の違いを避ける。

不合理なねじ設計

ねじ構造の不一致

プラスチックペレット溶融機のスクリューは、プラスチックを溶融し押出すための重要なコンポーネントであり、スクリュー構造が一致しない場合、溶融プラスチックの流れが不均一になり、色差が生じやすくなります。

残留汚染

スクリュー内部に残留物が蓄積すると、異なる色のプラスチックが混ざり、色差が生じる可能性がある。

ソリューション

- 異なるプラスチックの種類と特性に応じて、プラスチック溶融物の均一な流れを確保するために適切なスクリュー構造を選択する。

- 残留物の蓄積を避けるために、スクリューを定期的に清掃し、メンテナンスを行う。